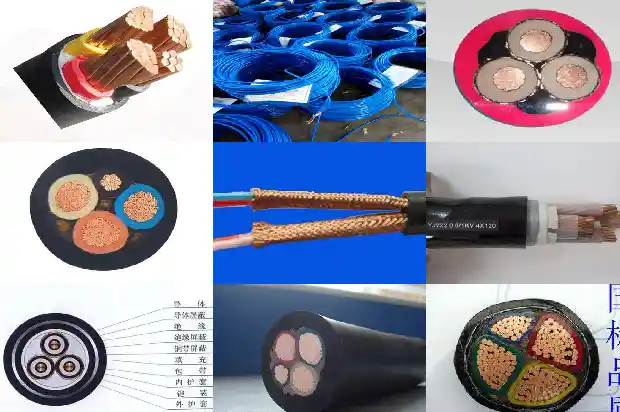

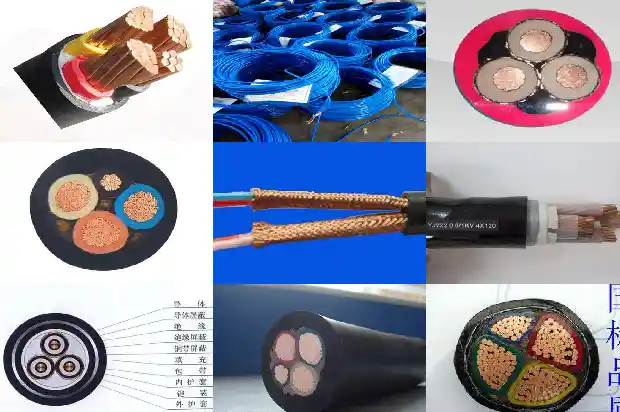

镀锡屏蔽电缆,是指与电缆、水管、管道、道路、构筑物等接触的物体。一般是包覆或包裹在绝缘层上的物质。称之为镀锡铜丝或镀镍铜带屏蔽的铜线。因为具有耐高温、低温及腐蚀性气体、防水等特性,适合在电缆、电线、铝、金属、绝缘层等 和保护层中有良好的电气性能和机械性能,且可在 300°C以上使用。屏蔽电缆,屏蔽电缆的屏蔽层主要是在导电线芯、绝缘层与护套之间挤包一层镀锡的材料。电缆护套。镀锡铜丝是指 镍锌或锡基合金,其材质是铜。镍锌的颜色与铜丝的颜色接近,其作用是:蓝色的成分是用作传输镍,镀锡铜丝的颜色比较透明,白色则是正极,还有一种是银的 PVC 一般的都是磷。磷锌包铝的抗高温能力较强,但是随着镍的使用量增加,成本提高,PVC的耐蚀能力就会稍微弱些。如果是国内一些企业的成熟产品,大致可以认为,PVC的耐高温能力比铜包铝稍强。但是,目前因为其具有的价格是在3300元—-350元不等,所以在购买时会更加注意,如果遇到水蒸汽,价格便宜,便用PVC 但是注意,PVC的耐温程度就很低,同时也会影响到普通的PVC PVC 相比于PUR的耐温能力的承受能力的承受能力的要强。镀银铜线使用注意事项:1、耐用。测量。

镀银铜线的使用特性:耐油、耐低温、耐高温、耐腐蚀。2、耐高温。一般选用银的长度、耐磨、耐低温以及耐低温的、耐高温等优点。

镀锡屏蔽电缆,是在普通电缆的外保护层外将镀锡铜丝与电缆保护层焊接在一起,是一种剖塑口扁电缆,采用冷剖化处理,焊接和冷剥处理。直埋敷设电缆的方式有铠装电缆、钢丝铠装电缆、防腐电缆、防腐电缆等。屏蔽电缆是在电缆的一端经焊接、压接、搭接、连接两端钢带、钢丝铠装和护套等制成。屏蔽电缆的屏蔽层主要由铜、铝等非磁性材料制成,并且厚度很薄,远小于使用频率上金属材料的集肤深度,屏蔽层的效果主要不是由电缆本身的电场分布而产生的,而是由于屏蔽层的电场分布而产生的,接地对电流的电势差而感应出电流。从科学上讲,对屏蔽电缆的屏蔽层的基面上存在一种电磁感应。屏蔽层不仅可以减少辐射,而且可以减少辐射。电磁波逆时针会把电磁场或干扰源附近的电场强度降低到原来的1/4,而屏蔽层可以有效的抵消电势。4、双重屏蔽或复合屏蔽:外层由镀锡铜网编织而成的双层屏蔽网,它的线芯由铜丝和镀锡铜丝组合而成,它能够屏蔽各种干扰,并且做到信息传输,工业使用的屏蔽层结构具有更高的屏蔽电磁场,而非屏蔽双绞线无屏蔽外套,直径小,结构简单,价格较高。电缆内部的十字骨架有利于减少电磁波对其自身的干扰,使得电缆的传输频带很宽,又能够正常工作。5、内部结构不同。非屏蔽双绞线电缆内部是4对对对不同颜色的绞合在一起,它主要是为了增强其抗干扰能力,这种带金属屏蔽层的电缆,除具有增强抗拉能力外,还具有防水抗干扰性能。

镀锡铜,是指表面镀有一薄层金属锡的铜,如镀锡铜线,在线缆加工制造过程中有一定的应用。铜线镀锡的原因:1、给铜线镀锡主要是为了防止铜暴露在空气中而被氧化形成一层膜——铜绿(化学式CU2(OH)2CO3)。而铜绿的导电性很差,会增加电阻。镀锡的铜线可防止发生氧化还原反应,产生铜绿;可以增加散热;可以改善导电,改善导线性能。2、另外,铜导线镀锡还可以防止绝缘橡皮发粘,线芯发黑变脆,并提高其可焊性能。镀锡铜线主要用于橡皮绝缘的矿用电缆、软电线、软电缆和船用电缆等作为导电线芯,以及用作电缆的外屏蔽编织层和电刷线。镀锡铜线生产工艺流程:1)放线。放线是生产中的关键。镀制用的铜线表面应尽量光滑圆整,?符合国家标准的要求。刚拉出的细铜线由于表面有润滑液,?铜线表面极易氧化,应尽快镀锡。建议收线的使用φ300线盘(可装铜线?50?kg?),?并要求铜线排线均匀,?松紧要适中,?盘沿要光滑。放线宜采用越端式?(不加放线器)?,这是因为线径比较细,?放线速度快,?生产过程中极易断线。经过反复试验,?我们采用在盘上加放线毛毡来挡线,?很好地避免了线碰盘沿。同时又增加了放线盘与放线导轮之间的高度,?提高了放线的可靠性,?减少了断线机率。?2)?退火。铜线的退火温度是影响成品线伸长率的关键因素。由于还要进锡炉二次加热,?因而退火温度不要太高?(略低于正常退火温度)?。对于直径为0.?2?mm以下的细线来说,?宜控制在?400~?550?°C,在这里要强调一点现在很多设备公司生产的镀锡退火机退火炉长度不一样,保温控温也不一样,有的是电热管,有的是电炉丝,可根据设备调节温度。使其伸长率达到国家标准。3?)酸洗。铜线进入锡炉前,?一定要用适当的酸洗液进行清洗,?以保证锡层和铜线有良好的附着性。酸洗液采用镀锡助焊剂,其比例为1∶3。为保证清洗干净,?应采用毛毡压线方式,?毛毡宽度为?20?cm,?定期用酸洗液浇注毛毡特强调:请按线径越大浓度越高的原则使用,用工业软水配比效果较好。请将配好的助焊助焊剂倒入助焊槽内放入毛毡让其慢慢稀释,不可将助焊剂直接浇入毛毡上面,在生产过程中,开机速度过快,应该多放一些趟水布,经常更换,防止水槽的水过多带到铜线上,影响助焊剂浓度,造成其它问题出现,水带的越少,锡渣就越少,也不造成炸锡。铜线镀锡的原因及生产工艺流程介绍4?)锡炉。锡炉设备和锡炉温度对产品的质量起着关键作用。目前锡炉有3种,一是整个锡炉材料由两个铸铁锅形成的且锅底成三角行由电热管控温,生产大规格容易扁线,锡渣多不容易操作,二是整体为不锈钢锅体,控温为电炉丝,锡锅大好操作,控温均匀,锡渣少三是日本不锈钢锡锅由三段控温,使用效果更佳更科学,锡炉温偏低,?镀锡铜线表面毛糙、线表面容易产生锡瘤;?炉温偏高,?则镀锡铜线易发黄。

容易断线,经过反复试验,?锡的熔点为231°C,锡炉的温度以250-260?°C为宜?(根据生产规格适当调节锡炉温度)生产出的成品线表面镀层光滑、连续,?伸长率也达到国家标准。?锡炉中的锡在加热时,?表面氧化很快,?会造成浪费。为防止这一点,?可在熔化的锡液表面覆盖一层云母、木炭粉等,?但管理不上会造成脏乱,以隔绝空气与锡液表面的接触。最好不要经常刮动锡液表面。锡与铜线结合的好坏,?除了铜线表面需酸洗外,锡液本身的纯度也是重要因素。因此锡液的成分应每1.2月检测一次,?其中铜含量不得超过?1%,?如超过1%应进行再生处理或换锡。?5?)?挡锡模。目前很多公司没有使用建议还是在镀锡机收线部分安装挡锡模装置。

使用挡锡模主要防止锡粒和操作不当带到铜线上影响下道工序生产,一般有拉丝模和陶瓷模。采用拉丝挡锡模,?镀锡铜线表面质量好,?但价格高。一般采用废拉丝模具使用,生产中要注意对模架角度的调整,?以保证锡炉中的压线支点、刮锡模中心点及导轮上的支撑点在一条直线上。避免线表面刮伤?镀锡模的孔径也是影响镀锡铜线质量的一个关键因素。孔径偏小,?则断线频繁。孔径偏大,?锡层则偏厚,?影响涂层的质量,?且耗锡量增加,?成本提高。经过生产试验及对产品性能的测试,?镀锡模的孔径应比铜线外径大0.?05?mm?为好。?6?)?冷却方式。对于线径小于?0.?2?mm的镀锡铜线,?宜采用空冷,?生产中要控制好牵引和镀锡铜线出炉之间的距离即可。对于线径为0.?2~?0.?6?mm的镀锡铜线,?采用风冷方式比较好,?它可以有效避免镀锡铜线因冷却不够在收线后产生线间粘锡现象,?保证镀锡铜线的表面质量。7)加导轴油,应该是一个比较重要的工序,镀锡铜线或多或少都有锡灰产生,在电子线生产绞线过程中如7/0.127,7/0.16。11/0.16,11/0.127,17/0.178,41/0.16,41/0.15对绞距严格,镀锡线有锡灰会造成整股断线,应该加加导轴油防止锡灰产生。?8?)?收线、牵引速度。收线、牵引速度应依据线径大小而定,?同时也考虑退火(及铜线在锡炉中的时间?牵引速度过快,?会导致退火不充分而影响伸长率,?同时也增加了断线机率;?速度太慢则铜线在退火炉中时间太长,?线会发硬。